Andon Panoları ile Üretimde Gecikme Nedenleri Nasıl Analiz Edilir?

06.11.2025

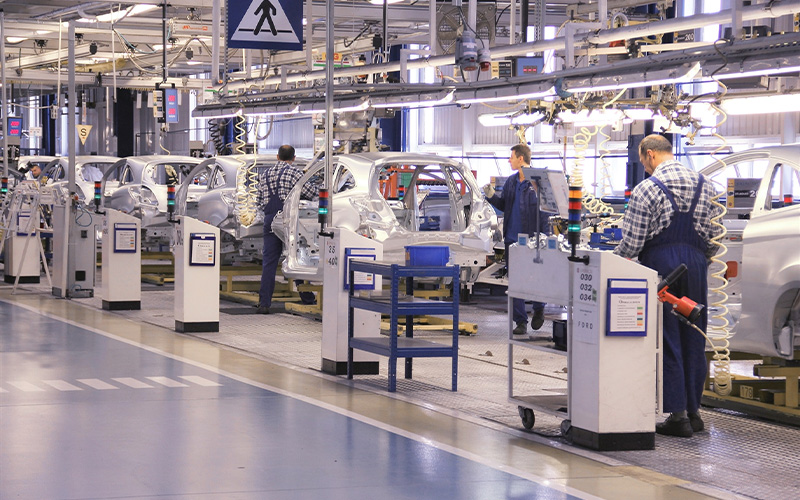

Üretim süreçlerinde yaşanan gecikmeler, işletmelerin verimliliğini düşüren ve maliyetleri artıran en önemli sorunlardan biridir. Bu gecikmeleri analiz etmek ve ortadan kaldırmak için kullanılan en etkili araçlardan biri ise andon panosu sistemleridir. Andon panoları, üretim hattındaki olayları anlık olarak izleyip kayıt altına alarak, gecikmelerin nedenlerini görsel ve veriye dayalı biçimde analiz etmeyi mümkün kılar.

Andon sistemi, üretimde oluşan her türlü durumu — arızalar, malzeme eksiklikleri, operatör hataları veya kalite kontrolleri gibi — gerçek zamanlı olarak tespit eder. Bu bilgiler, üretim hattında hem çalışanlara hem de yöneticilere iletilir. Bu sayede gecikme nedenleri anında fark edilir, sınıflandırılır ve analiz edilerek kök nedenine ulaşmak kolaylaşır. Aşağıda, Andon panolarının üretimde gecikme nedenlerinin analizinde nasıl kullanıldığını adım adım inceleyelim.

1. Gerçek Zamanlı Veri Toplama ile Gecikmelerin Kaynağını Belirleme

Andon panoları, üretim hattındaki sensörlerden, makinelerden ve operatör bildirimlerinden gelen verileri anlık olarak toplar. Her duruş veya yavaşlama, sistem tarafından otomatik olarak kaydedilir. Bu veriler, üretim sürecinde gecikmenin ne zaman ve hangi istasyonda meydana geldiğini belirlemek için temel oluşturur.

Gerçek zamanlı veri toplama sayesinde “gecikmenin ne zaman başladığı” ve “ne kadar sürdüğü” net şekilde görülebilir. Bu bilgiler olmadan yapılan analizler genellikle tahmine dayalı olurken, Andon sistemiyle analiz somut verilere dayanır.

2. Gecikme Türlerinin Sınıflandırılması

Andon sistemi, gecikme nedenlerini kategorilere ayırarak analiz sürecini kolaylaştırır. Örneğin duruşlar “makine arızası”, “malzeme gecikmesi”, “kalite kontrol bekleme süresi”, “operatör müdahalesi” gibi başlıklar altında toplanabilir. Bu sınıflandırma, üretimde hangi tür gecikmelerin daha sık yaşandığını anlamayı sağlar.

Böyle bir sistem sayesinde işletme yönetimi, hangi tür gecikmelerin en fazla zaman kaybına neden olduğunu kolaylıkla tespit edebilir. Örneğin üretimde yaşanan gecikmelerin %40’ı malzeme eksikliğinden kaynaklanıyorsa, tedarik zinciri süreçleri gözden geçirilmelidir.

3. Görsel Uyarı ve Anlık Bildirim Sistemi

Andon panolarının en önemli özelliklerinden biri, üretim hattında yaşanan duruşları anında görsel olarak gösterebilmesidir. Renkli ışıklar veya dijital ekranlar aracılığıyla çalışanlara bilgi verilir. Örneğin kırmızı ışık bir duruşu, sarı ışık dikkat gerektiren bir gecikmeyi, yeşil ışık ise üretimin normal seyrinde ilerlediğini belirtir.

Bu sistem, hem operatörlerin hem de yöneticilerin gecikmeleri hızlıca fark etmesini sağlar. Görsel bildirim sayesinde bilgi akışı hızlanır, iletişim zinciri kısalır ve müdahale süresi minimuma iner. Bu da üretimdeki toplam gecikme süresinin azalmasına katkı sağlar.

4. Gecikme Sürelerinin Ölçülmesi ve Kaydedilmesi

Andon panoları yalnızca gecikmeleri göstermekle kalmaz, her bir olayın süresini de ölçer. Sistem, duruşun başlangıç ve bitiş zamanını kaydederek her olay için net bir süre raporu oluşturur. Bu bilgiler, daha sonra performans analizlerinde kullanılabilir.

Bu ölçümler sayesinde yöneticiler, hangi makinelerde veya vardiyalarda daha uzun gecikmeler yaşandığını görebilir. Örneğin, bir üretim hattında duruş sürelerinin diğerlerine göre %20 daha fazla olduğu tespit edilirse, bu hatta derinlemesine analiz yapılabilir.

5. Kök Neden Analizi (Root Cause Analysis)

Andon sistemi, kök neden analizi yapmayı kolaylaştırır. Her gecikme olayının nedeni sistemde kaydedildiği için, hangi faktörlerin gecikmelere en çok yol açtığı kolayca tespit edilir. Bu veriler genellikle Pareto analizi veya 5N1K yöntemleriyle incelenir.

Örneğin, gecikmelerin büyük kısmının “operatör müdahale süresinin uzunluğu” nedeniyle yaşandığı görülürse, eğitim veya süreç tasarımı açısından önlemler alınabilir. Böylece sorun sadece semptom düzeyinde değil, kök seviyede çözülür.

6. Performans Göstergelerinin (KPI) Analizi

Andon panoları, üretim performansını ölçmek için kritik göstergeler (KPI) sunar. “Duruş Süresi”, “Makine Kullanılabilirliği”, “Tepki Süresi” ve “Üretim Verimliliği” gibi metrikler, gecikmelerin etkisini doğrudan gösterir. Bu metrikler, sistem tarafından otomatik olarak hesaplanabilir.

Bu veriler, yalnızca geçmiş performansı görmek için değil, aynı zamanda gelecekteki iyileştirme çalışmalarını planlamak için de kullanılır. KPI verileri, Kaizen projeleri için güçlü bir analiz temelidir.

7. Veri Görselleştirme ve Raporlama

Dijital Andon panoları, gecikme verilerini grafikler, tablolar ve istatistiksel raporlarla sunar. Bu görselleştirme, yöneticilerin verileri kolayca yorumlamasını sağlar. Örneğin, aylık gecikme trendleri, en çok etkilenen üretim hatları veya en sık karşılaşılan arıza türleri grafiklerle açıkça gösterilebilir.

Bu görsel raporlar sayesinde, sorunlu alanlar hızlıca belirlenir ve düzeltici eylemler planlanabilir. Ayrıca geçmiş verilerle yapılan karşılaştırmalar, alınan önlemlerin etkisini ölçmek için kullanılabilir.

8. Dijital Entegrasyon ile Derin Analiz

Andon sistemleri, ERP, MES veya bakım yönetim yazılımlarıyla entegre edilerek daha derin analizler yapılmasını sağlar. Bu entegrasyon sayesinde üretim planları, stok seviyeleri ve bakım raporları tek bir ekrandan izlenebilir. Böylece gecikmelerin yalnızca sahada değil, tedarik ve planlama aşamalarında da nasıl oluştuğu anlaşılır.

Örneğin, malzeme gecikmeleri genellikle tedarik zincirinden kaynaklanıyorsa, ERP sistemiyle entegrasyon sayesinde bu sorun kökten çözülebilir. Bu yaklaşım, üretim süreçlerini uçtan uca optimize eder.

9. Geri Bildirim ve Sürekli İyileştirme

Andon sistemi, yalnızca analiz yapmakla kalmaz; çalışanların geri bildirimlerini de değerlendirerek sürekli iyileştirme döngüsünü destekler. Operatörler, yaşadıkları gecikmeleri sisteme bildirir, yönetim ise bu verileri analiz ederek süreçleri geliştirir.

Bu döngü, Kaizen yaklaşımıyla uyumlu şekilde çalışır. Her analiz, yeni bir gelişim fırsatı yaratır. Böylece sistem zamanla daha akıllı hale gelir ve üretimde gecikme oranı sürekli azalır.

10. Eylem Planı Oluşturma ve İzleme

Gecikme nedenlerinin analiz edilmesinden sonra elde edilen bulgular doğrultusunda eylem planları oluşturulmalıdır. Bu planlar, sorunun tekrarlanmaması için alınacak önlemleri içerir. Andon sisteminden gelen veriler, bu önlemlerin etkinliğini izlemeyi de mümkün kılar.

Örneğin, belirli bir hatta arıza oranı azaltılmak isteniyorsa, sistem bu hedefin gerçekleşip gerçekleşmediğini takip edebilir. Bu da üretim performansının sürekli olarak izlenmesini sağlar.

Değerlendirme

Andon panoları, üretimde gecikme nedenlerini analiz etmenin en etkili yollarından biridir. Gerçek zamanlı veri toplama, görsel bildirim, otomatik raporlama ve entegrasyon özellikleri sayesinde işletmeler gecikmelerin hem nedenini hem de etkisini kolayca görebilir. Bu sayede müdahaleler daha hızlı yapılır, kayıplar azalır ve üretim verimliliği artar.

Andon sistemi, yalnızca bir uyarı mekanizması değil, aynı zamanda veri odaklı bir analiz ve iyileştirme aracıdır. Doğru şekilde uygulandığında işletmelere hem zamandan hem maliyetten kazanç sağlar ve üretim performansını sürdürülebilir hale getirir.